https://www.premium-aerotec.com/en/media/press-releases/premium-aerotec-shows-the-potential-that-cfrp-with-a-thermoplastic-matrix-holds-for-the-future-and-presents-the-worlds-first-demonstrator-for-an-a320-pressure-bulkhead-at-ila/

+12

Zebulon84

Philidor

Laurent Simon

Jeannot

Paul

jullienaline

art_way

Rasta'

Poncho (Admin)

sevrien

alain57

Beochien

16 participants

Matériaux, procédés, Technos et machines .

Philidor- Whisky Quebec

- Message n°176

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Une nouvelle application (cloison arrière pressurisée ? Comment peut-on traduire 'rear pressure bulkhead' ?) pour le CFRP à matrice thermoplastique, révélée par Premium Aerotech.

https://www.premium-aerotec.com/en/media/press-releases/premium-aerotec-shows-the-potential-that-cfrp-with-a-thermoplastic-matrix-holds-for-the-future-and-presents-the-worlds-first-demonstrator-for-an-a320-pressure-bulkhead-at-ila/

https://www.premium-aerotec.com/en/media/press-releases/premium-aerotec-shows-the-potential-that-cfrp-with-a-thermoplastic-matrix-holds-for-the-future-and-presents-the-worlds-first-demonstrator-for-an-a320-pressure-bulkhead-at-ila/

c.foussa- Whisky Quebec

- Message n°177

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Philidor a écrit:Une nouvelle application (cloison arrière pressurisée ? Comment peut-on traduire 'rear pressure bulkhead' ?) pour le CFRP à matrice thermoplastique, révélée par Premium Aerotech.

https://www.premium-aerotec.com/en/media/press-releases/premium-aerotec-shows-the-potential-that-cfrp-with-a-thermoplastic-matrix-holds-for-the-future-and-presents-the-worlds-first-demonstrator-for-an-a320-pressure-bulkhead-at-ila/

C'est exactement ça: cloison arrière pressurisée; ells sont très souvent de forme concave, mais on en trouve des plates.

Voici celle de l' A 320 avec ses 2 vannes de sécurité (safety valves pour les pressions différentielles excessives)

Laurent Simon- Whisky Quebec

- Message n°179

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

des technos 3D, non laser, à coûts plus faibles et à rythmes de production plus importants

http://www.primante3d.com/boeing-am-metal-10082018/

"... Là où les systèmes classiques reposent sur l’utilisation de lasers lents et de poudres coûteuses, le procédé d’impression 3D métal développé par Digital Alloys, se distingue par l’utilisation de fils métalliques. La start-up promet ainsi de libérer les fabricants de contraintes propres aux systèmes laser, avec des temps de construction plus rapides et à bas coût.

La technologie brevetée de Digital Alloys s’inscrit dans la lignée des nouveaux procédés d’impression 3D métal à dépôt de fil que l’on connait également via les fabricants Desktop Metal et Markforged. La différence réside ici dans la manière de faire fondre le filament. Joule Printing tient son nom d’un principe physique appelé chauffage par effet joule que l’on retrouve dans nos radiateurs électriques. Leur fonctionnement réside dans l’utilisation d’une résistance qui émet de la chaleur en étant traversée par un courant électrique.

tient son nom d’un principe physique appelé chauffage par effet joule que l’on retrouve dans nos radiateurs électriques. Leur fonctionnement réside dans l’utilisation d’une résistance qui émet de la chaleur en étant traversée par un courant électrique.

Joule Printing applique ce principe physique à l’impression 3D en faisant passer de l’électricité dans un fil métallique faisant office de conducteur. Au fur et à mesure que le courant fait fondre son extrémité, des gouttelettes de métal sont déposées couche après couche à la manière d’une imprimante 3D FDM. Cette méthode permettrait de produire des pièces métalliques très denses jusqu’à 99,5% .

applique ce principe physique à l’impression 3D en faisant passer de l’électricité dans un fil métallique faisant office de conducteur. Au fur et à mesure que le courant fait fondre son extrémité, des gouttelettes de métal sont déposées couche après couche à la manière d’une imprimante 3D FDM. Cette méthode permettrait de produire des pièces métalliques très denses jusqu’à 99,5% .

Outre son caractère très bon marché par apport aux poudres métalliques, en faisant fondre le fil de l’intérieur ont crée la fusion exactement à l’endroit désiré. Il en résulte des vitesses de fabrication très rapides. Selon Digital Alloys son système pourrait ainsi imprimer entre 5 et 10 kg de matière par heure à très basse puissance (<1 kWh par kg). L’entreprise confie avoir déjà reçu plusieurs commandes émanant d’une douzaines de sociétés issues de l’industrie automobile, aérospatiale et de la défense."

http://www.primante3d.com/boeing-am-metal-10082018/

"... Là où les systèmes classiques reposent sur l’utilisation de lasers lents et de poudres coûteuses, le procédé d’impression 3D métal développé par Digital Alloys, se distingue par l’utilisation de fils métalliques. La start-up promet ainsi de libérer les fabricants de contraintes propres aux systèmes laser, avec des temps de construction plus rapides et à bas coût.

Un procédé d’impression 3D métal inspiré du chauffage par effet de joule

La technologie brevetée de Digital Alloys s’inscrit dans la lignée des nouveaux procédés d’impression 3D métal à dépôt de fil que l’on connait également via les fabricants Desktop Metal et Markforged. La différence réside ici dans la manière de faire fondre le filament. Joule Printing

tient son nom d’un principe physique appelé chauffage par effet joule que l’on retrouve dans nos radiateurs électriques. Leur fonctionnement réside dans l’utilisation d’une résistance qui émet de la chaleur en étant traversée par un courant électrique.

tient son nom d’un principe physique appelé chauffage par effet joule que l’on retrouve dans nos radiateurs électriques. Leur fonctionnement réside dans l’utilisation d’une résistance qui émet de la chaleur en étant traversée par un courant électrique.Joule Printing

applique ce principe physique à l’impression 3D en faisant passer de l’électricité dans un fil métallique faisant office de conducteur. Au fur et à mesure que le courant fait fondre son extrémité, des gouttelettes de métal sont déposées couche après couche à la manière d’une imprimante 3D FDM. Cette méthode permettrait de produire des pièces métalliques très denses jusqu’à 99,5% .

applique ce principe physique à l’impression 3D en faisant passer de l’électricité dans un fil métallique faisant office de conducteur. Au fur et à mesure que le courant fait fondre son extrémité, des gouttelettes de métal sont déposées couche après couche à la manière d’une imprimante 3D FDM. Cette méthode permettrait de produire des pièces métalliques très denses jusqu’à 99,5% .Outre son caractère très bon marché par apport aux poudres métalliques, en faisant fondre le fil de l’intérieur ont crée la fusion exactement à l’endroit désiré. Il en résulte des vitesses de fabrication très rapides. Selon Digital Alloys son système pourrait ainsi imprimer entre 5 et 10 kg de matière par heure à très basse puissance (<1 kWh par kg). L’entreprise confie avoir déjà reçu plusieurs commandes émanant d’une douzaines de sociétés issues de l’industrie automobile, aérospatiale et de la défense."

Beochien- Whisky Charlie

- Message n°180

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Merci, LS.

Bien intéressant, à comparer avec les 3D utilisant la méthode "Fil + Laser" la plus largement répandue ... On attend la réponse ...

Pour le reste, j'ai vu passer qq estimations, concernant les propriétés techniques, de ces gouttelettes déposées aussi par fil, vs le full métal, usiné ou matricé, ou les 2, il y a un gap qq part ...qq dizaines de % !

Le laser plus lent que les méthodes "joule" pas trop décrites bon ...

bon ...

La poudre, pas sûr que ce soit mieux non plu

Bon , ça dépend des contraintes des pièces proposées ...

Pour les machines à café et autres coupes de NZ, pas de PB ...

Allez, va pour le progrès, ça ne peut que s'améliorer

Bien intéressant, à comparer avec les 3D utilisant la méthode "Fil + Laser" la plus largement répandue ... On attend la réponse ...

Pour le reste, j'ai vu passer qq estimations, concernant les propriétés techniques, de ces gouttelettes déposées aussi par fil, vs le full métal, usiné ou matricé, ou les 2, il y a un gap qq part ...qq dizaines de % !

Le laser plus lent que les méthodes "joule" pas trop décrites

La poudre, pas sûr que ce soit mieux non plu

Bon , ça dépend des contraintes des pièces proposées ...

Pour les machines à café et autres coupes de NZ, pas de PB ...

Allez, va pour le progrès, ça ne peut que s'améliorer

Laurent Simon- Whisky Quebec

- Message n°181

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

des précisions, financièresn sur digital-alloys

https://www.3dnatives.com/digital-alloys-boeing-13082018/

https://www.3dnatives.com/digital-alloys-boeing-13082018/

Beochien- Whisky Charlie

- Message n°182

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Sur le net depuis 2 Jours !

Plus costaud que l'acier, et surpassant le kevlar, et la fibre de carbone, sur toutes les lignes ...

Le fil de soie d'araignée, décodé et bio techniquement reproduit !

En usage bio-médical et cosmétique, et produit à juste qq tonnes par an ...

Chez AMSilk, du côté de Munich.

Airbus va réaliser qq pièces d'essais pour 2019.

http://compositesmanufacturingmagazine.com/2018/09/airbus-partners-with-amsilk-on-synthetic-spider-silk-technology/

A Suivre, si les prix à la tonne deviennent décents, et la capa de fabrication croît par 100, ou 1000 X

Plus costaud que l'acier, et surpassant le kevlar, et la fibre de carbone, sur toutes les lignes ...

Le fil de soie d'araignée, décodé et bio techniquement reproduit !

En usage bio-médical et cosmétique, et produit à juste qq tonnes par an ...

Chez AMSilk, du côté de Munich.

Airbus va réaliser qq pièces d'essais pour 2019.

http://compositesmanufacturingmagazine.com/2018/09/airbus-partners-with-amsilk-on-synthetic-spider-silk-technology/

A Suivre, si les prix à la tonne deviennent décents, et la capa de fabrication croît par 100, ou 1000 X

Patricia Lemonier

- Message n°183

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

J'ai cru comprendre qu'il s'agissait de synthèse

En reproduisant la fibre à partir d'acide aminés dits " non essentiels "

La difficulté était de retrouver le séquencement de ces acides + le mécanisme de filage puis un mélange avec un ou des polymères de synthèse

La bactérie " escherichia coli " utilisée aussi, de base, dans les essais chez AMSilk

Bonne soirée

En reproduisant la fibre à partir d'acide aminés dits " non essentiels "

La difficulté était de retrouver le séquencement de ces acides + le mécanisme de filage puis un mélange avec un ou des polymères de synthèse

La bactérie " escherichia coli " utilisée aussi, de base, dans les essais chez AMSilk

Bonne soirée

Beochien- Whisky Charlie

- Message n°184

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Vu par Forbes, qui décrit bien les aspect pratiques pour l'aviation, souplesse, et résistance aux chocs pas exemple, le liant (résine) reste en pointillé, l'inévitable époxy ??

https://www.forbes.com/sites/amyfeldman/2018/09/08/spider-silk-in-airplanes-germanys-amsilk-inks-deal-with-airbus-to-develop-a-new-high-performance-material/#267f20253520

https://www.amsilk.com/home/

https://www.forbes.com/sites/amyfeldman/2018/09/08/spider-silk-in-airplanes-germanys-amsilk-inks-deal-with-airbus-to-develop-a-new-high-performance-material/#267f20253520

https://www.amsilk.com/home/

Beochien- Whisky Charlie

- Message n°185

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Une alliance qui me plaît bien.

Airbus et NG (Pas copains avec Boeing), en plein développement pour produire les futurs "stringers" plastoc, en masse et pour pas cher ...

Noter que ça va chez ATK pour la part NG, experts s'il en est des composites, ATK qui travaillait déjà pour Airbus, et repris par NG.

Cela suppose, Ailes et peut être fuselages plastoc, à produire en grandes séries dans l'avenir (Hou hou les ailes pour MC)

https://www.compositesworld.com/news/northrop-grumman-and-airbus-finalize-wing-of-tomorrow-program-agreement

Airbus et NG (Pas copains avec Boeing), en plein développement pour produire les futurs "stringers" plastoc, en masse et pour pas cher ...

Noter que ça va chez ATK pour la part NG, experts s'il en est des composites, ATK qui travaillait déjà pour Airbus, et repris par NG.

Cela suppose, Ailes et peut être fuselages plastoc, à produire en grandes séries dans l'avenir (Hou hou les ailes pour MC)

https://www.compositesworld.com/news/northrop-grumman-and-airbus-finalize-wing-of-tomorrow-program-agreement

Laurent Simon- Whisky Quebec

- Message n°186

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

http://aviationweek.com/future-aerospace/can-clean-quiet-hydrogen-electric-power-redefine-regional-travel

Laurent Simon- Whisky Quebec

- Message n°187

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Akka technologies (voitures autonomes notamment) revient avec son concept d'avion modulaire, mais cette fois en reprenant un peu plus les idées du projet ClipAir, avec l'avion - train

http://www.fredzone.org/link-fly-letonnant-concept-de-train-volant-887

http://www.fredzone.org/link-fly-letonnant-concept-de-train-volant-887

Beochien- Whisky Charlie

- Message n°188

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Encore un avion sans queue, ni moustaches

Ils vont l'essayer, eux mêmes, ou faire appel à des militaires ...

Ils vont l'essayer, eux mêmes, ou faire appel à des militaires ...

Laurent Simon- Whisky Quebec

- Message n°189

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

La NASA a fait des tests extrêmement encourageants (pour enlever le flutter), qui pourraient se traduire in fine par des ailes plus légères et donc des consommations inférieures.

Je ne sais pas cependant jusqu'à quelle vitesse ces ailes pourraient voler.

(Les tests sont faits sur un drône, jusque 110 noeuds apparemment jusqu'à présent)

http://aviationweek.com/commercial-aviation/nasa-s-x-56-demos-flutter-suppression-flexible-wing

Je ne sais pas cependant jusqu'à quelle vitesse ces ailes pourraient voler.

(Les tests sont faits sur un drône, jusque 110 noeuds apparemment jusqu'à présent)

http://aviationweek.com/commercial-aviation/nasa-s-x-56-demos-flutter-suppression-flexible-wing

Beochien- Whisky Charlie

- Message n°190

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Safran, dans le positif ...

Côté CMC.

Avec 20 Doctorants, ça va chauffer

J'allais dire, il était temps ...

https://www.flightglobal.com/news/articles/safran-opens-cmc-research-facility-453373/

Côté CMC.

Avec 20 Doctorants, ça va chauffer

J'allais dire, il était temps ...

https://www.flightglobal.com/news/articles/safran-opens-cmc-research-facility-453373/

Laurent Simon- Whisky Quebec

- Message n°191

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.usinenouvelle.com/editorial/comment-airbus-psa-et-la-sncf-testent-des-exosquelettes.N765034

Laurent Simon- Whisky Quebec

- Message n°192

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.boursier.com/actions/actualites/news/royole-et-airbus-concluent-un-partenariat-sur-les-technologies-electroniques-souples-782951.html

"...

Les deux parties collaboreront afin de développer des applications mettant en oeuvre des technologies électroniques souples dans différents environnements et d'étudier les possibilités de coopération commerciale.

"Nous sommes ravis de travailler avec l'un des leaders de la fabrication aéronautique mondiale pour étudier des applications d'écran souple et de capteur souple dans l'aéronautique. La plate-forme Flexible+ de Royole apportera à la fois de nouvelles possibilités et des expériences utilisateurs à l'industrie aéronautique, a déclaré Dr. Bill Liu, fondateur et PDG de Royole. Notre objectif est de continuer à renforcer l'environnement de vol, à améliorer la sécurité et les économies d'énergie, et à créer une expérience de vol futuriste, numérisée et personnalisée pour les passagers d'Airbus."

"

"...

Les deux parties collaboreront afin de développer des applications mettant en oeuvre des technologies électroniques souples dans différents environnements et d'étudier les possibilités de coopération commerciale.

"Nous sommes ravis de travailler avec l'un des leaders de la fabrication aéronautique mondiale pour étudier des applications d'écran souple et de capteur souple dans l'aéronautique. La plate-forme Flexible+ de Royole apportera à la fois de nouvelles possibilités et des expériences utilisateurs à l'industrie aéronautique, a déclaré Dr. Bill Liu, fondateur et PDG de Royole. Notre objectif est de continuer à renforcer l'environnement de vol, à améliorer la sécurité et les économies d'énergie, et à créer une expérience de vol futuriste, numérisée et personnalisée pour les passagers d'Airbus."

"

Laurent Simon- Whisky Quebec

- Message n°193

Sécurité des vols, automatismes, IA, etc.

Sécurité des vols, automatismes, IA, etc.

Peut-être faudrait il un fil sur l'automatisation, l'IA,

dans les cockpits ?

http://aviationweek.com/commercial-aviation/opinion-redefining-path-forward-pilot-automation-interaction

... Safety above all. As the discussion unfolds there are indications that more automation is not necessarily going to lead to a higher level of safety. But it is clear that a well-informed pilot defined as an integral part of the system, and enabled to make important decisions overriding systems in critical situations, is. Enhanced training will be key.

...

While the industry has been good at learning from its mistakes, a look at the past also illustrates that it is not good at predicting future failures and mistakes. And with so many new technical features and innovations around the corner, that deficiency is important to remember.

As in other sectors, the aviation industry has entered a new phase and is developing at an increased pace. At the same time, there is more pressure than ever on costs. It is therefore not viable to try to avoid change; too many constantly changing factors are in play. The industry needs further improvement and innovation, but the process must be well-controlled.

The aircraft types entering the market will be flown for the next 30-40 years, at least. Their hardware is designed for a two-pilot cockpit and cannot easily be modified. Also, current CRM concepts only work with a two-pilot crew. Nevertheless, we are seeing more automatic features being offered: The autopilot can fly a reliable and accurate resolution advisory following a traffic collision avoidance warning, and now the Airbus A350 can fly an automatic emergency descent down to altitudes at which pilots and passengers can survive without additional oxygen. As these features and improvements are now configured in a more modular technology that can mostly be added to existing aircraft, already certified aircraft types will evolve in steps.

Some recent accident reports might lead to the conclusion that pilots as the last line of defense made mistakes, thereby pinpointing human error as the major reason for the disaster. But caution is advised: With today’s technical reliability and so few accidents, pilot error will almost always be part of the chain of events. Little is reported about the countless cases every year in which pilots were capable of interrupting a potentially disastrous process early. So it is not surprising that there is rising pressure to reduce the influence of pilots or even take them out of the equation. Why pilots, in the end, were not able to interrupt a dynamic development and avoid the accident is a question that is often not asked loudly enough.

What are the strengths of humans in the cockpit, and what is technology able to replace? The autopilot, of course, does not get tired and is able to fly with maximum precision. The electronic support has all numbers available and calculates at superhuman speed. But even with the increasing capacity of computers, humans will, for the foreseeable future, be better at judging complicated situations, developing alternative options for action and sometimes making unconventional decisions.

Computers are not innovative and are unable to use intuition from experience to be creative; they cannot use common sense and plausibility to set the right priorities. It is impossible to preprogram decisions for all conceivable situations. Already, software in civil airliners is so complex that it cannot be tested completely.

...

Rather than designing pilots out of the cockpit, should aircraft manufacturers first design an aircraft that can revert to a “human pilot design” in case of failure? If an accident in a type of autonomous design was attributed to that factor, it could result in passengers not wanting to board the specific type any more, which could mean commercial demise for the airline and manufacturer. If we look at the automotive industry, an accident is readily attributed to the autonomous capabilities of a new design, with worldwide perception, even if the accident would have happened with a conventional car as well.

In the next decades, there will be efforts to reduce the cockpit crew on long-range flights to two pilots, with both at the controls during takeoff, climb, descent and landing, but alternately resting during the long cruise phase. The automatic emergency descent feature might be a hint toward that direction. There are many unanswered questions about such a change to current designs and concepts, as FAA and NASA studies have pointed out. The current level of safety also rests on decision-making processes by two pilots who are not alerted in time to immediately support and question a dynamic and complicated sequence of events.

As pilots increasingly fly highly complicated aircraft, below the surface this progression requires changes. To be able to intervene, pilots need more knowledge, more training and better skills when avionics get conflicting data inputs or fail—and not less. Pilots still train for engine failure at the most critical speed on takeoff, which is good practice, but that is very unlikely today compared to the time when the rule book for every simulator check was written.

More focus on automation and protection systems, their behavior during failures, and flying with reduced automation should be added to the training syllabi. That might require additional hours during type ratings and annual repetitive training. At the same time, pilots should actively use opportunities to manually fly their aircraft when airline procedures allow that.

Pilots will continue to make mistakes, but today’s unseen safety record is an achievement of the interaction in a human-centered design. Therefore, the industry is well-advised to work on improvements of this concept, while adapting to technological refinements and carefully implementing them without adverse effects.

dans les cockpits ?

http://aviationweek.com/commercial-aviation/opinion-redefining-path-forward-pilot-automation-interaction

... Safety above all. As the discussion unfolds there are indications that more automation is not necessarily going to lead to a higher level of safety. But it is clear that a well-informed pilot defined as an integral part of the system, and enabled to make important decisions overriding systems in critical situations, is. Enhanced training will be key.

...

While the industry has been good at learning from its mistakes, a look at the past also illustrates that it is not good at predicting future failures and mistakes. And with so many new technical features and innovations around the corner, that deficiency is important to remember.

As in other sectors, the aviation industry has entered a new phase and is developing at an increased pace. At the same time, there is more pressure than ever on costs. It is therefore not viable to try to avoid change; too many constantly changing factors are in play. The industry needs further improvement and innovation, but the process must be well-controlled.

The aircraft types entering the market will be flown for the next 30-40 years, at least. Their hardware is designed for a two-pilot cockpit and cannot easily be modified. Also, current CRM concepts only work with a two-pilot crew. Nevertheless, we are seeing more automatic features being offered: The autopilot can fly a reliable and accurate resolution advisory following a traffic collision avoidance warning, and now the Airbus A350 can fly an automatic emergency descent down to altitudes at which pilots and passengers can survive without additional oxygen. As these features and improvements are now configured in a more modular technology that can mostly be added to existing aircraft, already certified aircraft types will evolve in steps.

Some recent accident reports might lead to the conclusion that pilots as the last line of defense made mistakes, thereby pinpointing human error as the major reason for the disaster. But caution is advised: With today’s technical reliability and so few accidents, pilot error will almost always be part of the chain of events. Little is reported about the countless cases every year in which pilots were capable of interrupting a potentially disastrous process early. So it is not surprising that there is rising pressure to reduce the influence of pilots or even take them out of the equation. Why pilots, in the end, were not able to interrupt a dynamic development and avoid the accident is a question that is often not asked loudly enough.

What are the strengths of humans in the cockpit, and what is technology able to replace? The autopilot, of course, does not get tired and is able to fly with maximum precision. The electronic support has all numbers available and calculates at superhuman speed. But even with the increasing capacity of computers, humans will, for the foreseeable future, be better at judging complicated situations, developing alternative options for action and sometimes making unconventional decisions.

Computers are not innovative and are unable to use intuition from experience to be creative; they cannot use common sense and plausibility to set the right priorities. It is impossible to preprogram decisions for all conceivable situations. Already, software in civil airliners is so complex that it cannot be tested completely.

...

Rather than designing pilots out of the cockpit, should aircraft manufacturers first design an aircraft that can revert to a “human pilot design” in case of failure? If an accident in a type of autonomous design was attributed to that factor, it could result in passengers not wanting to board the specific type any more, which could mean commercial demise for the airline and manufacturer. If we look at the automotive industry, an accident is readily attributed to the autonomous capabilities of a new design, with worldwide perception, even if the accident would have happened with a conventional car as well.

In the next decades, there will be efforts to reduce the cockpit crew on long-range flights to two pilots, with both at the controls during takeoff, climb, descent and landing, but alternately resting during the long cruise phase. The automatic emergency descent feature might be a hint toward that direction. There are many unanswered questions about such a change to current designs and concepts, as FAA and NASA studies have pointed out. The current level of safety also rests on decision-making processes by two pilots who are not alerted in time to immediately support and question a dynamic and complicated sequence of events.

As pilots increasingly fly highly complicated aircraft, below the surface this progression requires changes. To be able to intervene, pilots need more knowledge, more training and better skills when avionics get conflicting data inputs or fail—and not less. Pilots still train for engine failure at the most critical speed on takeoff, which is good practice, but that is very unlikely today compared to the time when the rule book for every simulator check was written.

More focus on automation and protection systems, their behavior during failures, and flying with reduced automation should be added to the training syllabi. That might require additional hours during type ratings and annual repetitive training. At the same time, pilots should actively use opportunities to manually fly their aircraft when airline procedures allow that.

Pilots will continue to make mistakes, but today’s unseen safety record is an achievement of the interaction in a human-centered design. Therefore, the industry is well-advised to work on improvements of this concept, while adapting to technological refinements and carefully implementing them without adverse effects.

Laurent Simon- Whisky Quebec

- Message n°194

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

et

http://aviationweek.com/defense/looking-back-2018-unmanned-aircraft

et

http://aviationweek.com/propulsion/looking-back-2018-propulsion-technology

et sur l'aviation commerciale

http://aviationweek.com/commercial-aviation/looking-back-2018-commercial-aircraft

et

http://aviationweek.com/defense/looking-back-2018-military-aircraft

http://aviationweek.com/defense/looking-back-2018-unmanned-aircraft

et

http://aviationweek.com/propulsion/looking-back-2018-propulsion-technology

et sur l'aviation commerciale

http://aviationweek.com/commercial-aviation/looking-back-2018-commercial-aircraft

et

http://aviationweek.com/defense/looking-back-2018-military-aircraft

Laurent Simon- Whisky Quebec

- Message n°195

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

http://www.air-cosmos.com/liebherr-lance-la-production-en-serie-de-composants-imprimes-en-3d-119365

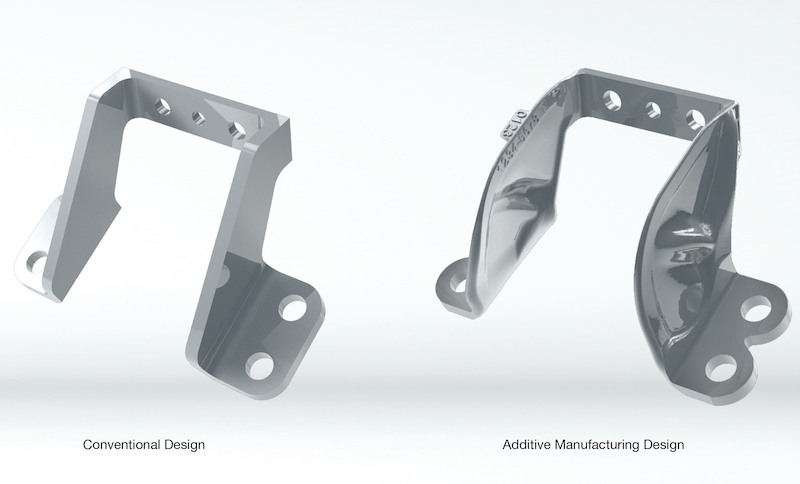

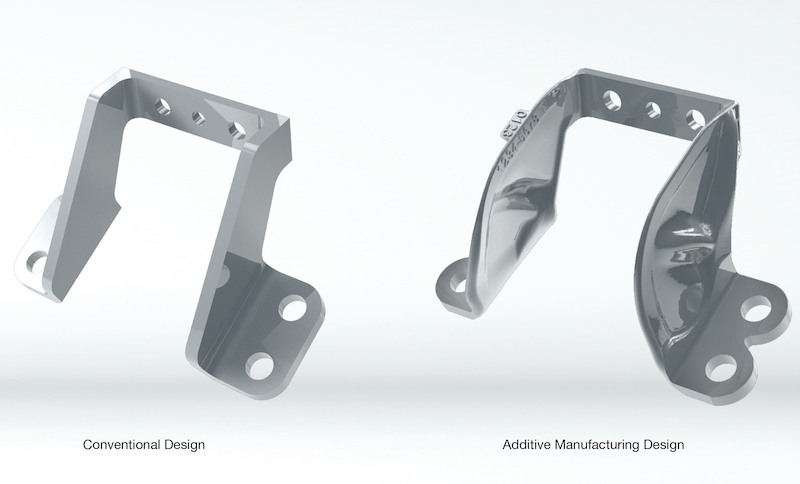

Liebherr-Aerospace a lancé la fabrication de composants imprimés en 3D pour Airbus. Suite à l’accord passé avec l'avionneur européen, Liebherr équipera d'abord l'Airbus A350 XWB de supports pour le train d'atterrissage avant.

Liebherr a travaillé en étroite collaboration avec Airbus au cours des dernières années et le développement de la fabrication additive avance rapidement. Ces supports représentent les toutes premières pièces d’un système destiné à Airbus, ayant obtenu la qualification pour impression 3D.

... Depuis cette date, Liebherr a lancé la production en série par impression de pièces en titane de classe 2 et 3 et les a livrées conformément au formulaire 1 de l'EASA.

Liebherr-Aerospace a lancé la fabrication de composants imprimés en 3D pour Airbus. Suite à l’accord passé avec l'avionneur européen, Liebherr équipera d'abord l'Airbus A350 XWB de supports pour le train d'atterrissage avant.

Liebherr a travaillé en étroite collaboration avec Airbus au cours des dernières années et le développement de la fabrication additive avance rapidement. Ces supports représentent les toutes premières pièces d’un système destiné à Airbus, ayant obtenu la qualification pour impression 3D.

... Depuis cette date, Liebherr a lancé la production en série par impression de pièces en titane de classe 2 et 3 et les a livrées conformément au formulaire 1 de l'EASA.

Laurent Simon- Whisky Quebec

- Message n°196

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.rtl.fr/actu/debats-societe/la-sncf-aura-des-trains-a-hydrogene-debut-2022-annonce-guillaume-pepy-7795593153

...

La SNCF va investir sur le train à hydrogène. "On va, dès le début de l'année prochaine, arrêter le fonctionnement du train puis passer commande à l'été de prototypes à l'été, ce sera probablement des prototypes Alstom, on aura des prototypes en France début 2022".

"Il faut qu'on arrive à sortir du diesel ferroviaire non pas en 2050 comme c'était prévu mais d'ici 2030, 2035", a également annoncé le PDG de l'entreprise. "Chaque jour, 25% des trains qui circulent sont à traction diesel", a-t-il précisé.

(évidemment les contraintes dans l'aérien sont très différentes, mais des progrès au sol peuvent aussi avoir des retombées, à plus long terme, dans les cieux)

...

La SNCF va investir sur le train à hydrogène. "On va, dès le début de l'année prochaine, arrêter le fonctionnement du train puis passer commande à l'été de prototypes à l'été, ce sera probablement des prototypes Alstom, on aura des prototypes en France début 2022".

"Il faut qu'on arrive à sortir du diesel ferroviaire non pas en 2050 comme c'était prévu mais d'ici 2030, 2035", a également annoncé le PDG de l'entreprise. "Chaque jour, 25% des trains qui circulent sont à traction diesel", a-t-il précisé.

(évidemment les contraintes dans l'aérien sont très différentes, mais des progrès au sol peuvent aussi avoir des retombées, à plus long terme, dans les cieux)

Beochien- Whisky Charlie

- Message n°197

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Rien contre , ce seront des particules et des suies de pétrole en moins ...

Si on préfère cette solution à électrifier les lignes et les triages ...

De toute façon, pour faire de l'hydrogène, ou des composants chimiques hydrogénés, il faut de l'énergie électrique qq part, alors pourquoi se mordre la queue ...

On va prendre du solaire ou de l'éolien qui fait (Très peu) d'électricité et distiller ou électrolyser de l'hydrogène pour remplacer l'électricité ... hum !

Ou en acheter en Allemagne avec leur énergie à la lignite ... (Gare aux vents d'est)

Solutions à vérifier ...

Les piles à combustible ... La Chimie est loin d'être gratos en énergie ...

L'hydrogène liquide. Ça s'évapore hors service ....

L'hydrogène HP, (2-300 bars) l'emballage est lourd ...

Allez va, on dépense l'argent des Français en se peignant (Politiquement parlant) le cul en vert, c'est la mode depuis 10 ans.

Si c'est idiot et de peu d'intérêt, tant pis, il y a toujours assez de branques, pour applaudir et voter.

La seule solution disons "Propre" pour les 30 ans à venir reste le nucléaire, même s'il faut enfouir les déchets aux Kerguelen ... Avec 20 000 postes de prison (Sans portables), pour fournir la main d'oeuvre, par exemple

==================================

Tiens ce serait du chimique, pile à combustibe ...

Ca va coûter la peau des fesses, mais la SNCF est riche avec ses billets grandes lignes, vendus 2X le prix de l'avion

https://www.linfodurable.fr/technomedias/royaume-uni-alstom-annonce-larrivee-de-trains-hydrogene-breeze-8936

https://fr.wikipedia.org/wiki/Pile_%C3%A0_combustible

Vu ailleurs côté avions GF a dit qu'on pouvait tirer au mieux 0,5 à 1 Kw / Kg des batteries Li-Ion, et .... 12 KW du kg de kéro ....

Si on préfère cette solution à électrifier les lignes et les triages ...

De toute façon, pour faire de l'hydrogène, ou des composants chimiques hydrogénés, il faut de l'énergie électrique qq part, alors pourquoi se mordre la queue ...

On va prendre du solaire ou de l'éolien qui fait (Très peu) d'électricité et distiller ou électrolyser de l'hydrogène pour remplacer l'électricité ... hum !

Ou en acheter en Allemagne avec leur énergie à la lignite ... (Gare aux vents d'est)

Solutions à vérifier ...

Les piles à combustible ... La Chimie est loin d'être gratos en énergie ...

L'hydrogène liquide. Ça s'évapore hors service ....

L'hydrogène HP, (2-300 bars) l'emballage est lourd ...

Allez va, on dépense l'argent des Français en se peignant (Politiquement parlant) le cul en vert, c'est la mode depuis 10 ans.

Si c'est idiot et de peu d'intérêt, tant pis, il y a toujours assez de branques, pour applaudir et voter.

La seule solution disons "Propre" pour les 30 ans à venir reste le nucléaire, même s'il faut enfouir les déchets aux Kerguelen ... Avec 20 000 postes de prison (Sans portables), pour fournir la main d'oeuvre, par exemple

==================================

Tiens ce serait du chimique, pile à combustibe ...

Ca va coûter la peau des fesses, mais la SNCF est riche avec ses billets grandes lignes, vendus 2X le prix de l'avion

https://www.linfodurable.fr/technomedias/royaume-uni-alstom-annonce-larrivee-de-trains-hydrogene-breeze-8936

https://fr.wikipedia.org/wiki/Pile_%C3%A0_combustible

Sources et modes de stockage pour l'hydrogène[modifier | modifier le code]

La synthèse, le stockage et l'approvisionnement en dihydrogène sont une partie du défi à relever car sur Terre, l'hydrogène est abondant, mais toujours combiné à de l'oxygène (H2O, c'est-à-dire l'eau), du soufre (sulfure d'hydrogène, H2S), du carbone (combustibles fossiles de types gaz naturel ou pétrole), etc.- Le dihydrogène peut être produit en décomposant de l'eau, du méthane ou du bois/gazogène8,9 (durant deux ans le projet « Epilog » a testé avec succès des piles à combustible au gaz naturel à Forbach10), par voie thermique ou électrochimique (électrolyse de l'eau).

Produire de l'hydrogène nécessite une source d'énergie renouvelable (comme l'hydroélectrique, le solaire, l'éolien), de l’électricité nucléaire ou des combustibles fossiles. - Le dihydrogène peut être stocké et transporté :

- par voie gazeuse : comprimé dans des bouteilles ou des réservoirs (pression en général de 350, 550 ou 700 bar) ;

- par voie solide : combiné dans des hydrures métalliques ;

- par voie liquide : liquéfié (filière abandonnée pour la mobilité) ou combiné chimiquement sous forme de méthanol ou de méthane qui seront ensuite transformés pour libérer du dihydrogène.

- potentiellement dans des nanotubes de carbone11

- ============================

Laurent Simon- Whisky Quebec

- Message n°198

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.aerobuzz.fr/breves-industrie/liebherr-aerospace-lance-la-production-en-serie-de-composants-imprimes-en-3d/

Support de capteur de train d’atterrissage avant développé par Liebherr. La pièce réalisée en impression 3D est plus légère (gain de 29%) et deux fois plus rigide. Liebherr

Liebherr

Support de capteur de train d’atterrissage avant développé par Liebherr. La pièce réalisée en impression 3D est plus légère (gain de 29%) et deux fois plus rigide.

Liebherr

Liebherr

Laurent Simon- Whisky Quebec

- Message n°199

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.ouest-france.fr/pays-de-la-loire/saint-nazaire-44600/saint-nazaire-ca-y-est-les-exosquelettes-arrivent-en-entreprise-5846160

Laurent Simon- Whisky Quebec

- Message n°200

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

https://www.futura-sciences.com/tech/actualites/technologie-impression-3d-passe-vitesse-lumiere-57655

Mis au point par des chercheurs californiens, ce nouveau procédé d'impression 3D fonctionne grâce à un projecteur contrôlé par ordinateur, qui envoie des images en deux dimensions à travers un gel photosensible en rotation. À l'arrivée, l'impression est quasi instantanée et les objets sont plus lisses.

L'impression 3D se développe et de nombreux constructeurs utilisent des techniques et matières différentes pour se démarquer. Elle fonctionne en déposant une matière sous forme liquide, qui durcit ensuite. Mais cette technologie, également appelée fabrication additive, présente deux défauts principaux. L'imprimante utilise généralement une technique d'impression en 2D, en couches successives pour créer le volume. Cela nécessite beaucoup de temps, l'impression durant généralement plusieurs heures, et la matière utilisée impose des limites de forme et de taille aux objets.

Un groupe de chercheurs de la Californie a mis au point une approche différente de l'impression 3D qui n'est pas sans rappeler les réplicateurs de la série Star Trek. Cette nouvelle technique, que les chercheurs ont baptisée fabrication additive volumétrique par reconstruction tomographique, ou plus simplement lithographie axiale calculée, permet de créer des objets en quelques minutes, en se basant sur une technologie utilisée en radiothérapie, pour délivrer des doses de radiations de manière précise à des patients atteints du cancer. Ils ont créé une machine capable d'imprimer l'intégralité des objets simultanément, éliminant ainsi tout besoin de structures de support nécessaires pour imprimer certaines formes avec les techniques classiques. En évitant la méthode par couches, les objets produits ont une finition beaucoup plus lisse.

Ce nouveau procédé fonctionne grâce à un projecteur contrôlé par ordinateur qui envoie des images en deux dimensions à travers un gel photosensible en rotation. Il s'agit d'images de l'objet à créer sous différents angles, qui sont synchronisées avec la rotation du matériau. Lorsque les photons arrivant sous des angles différents se croisent, le gel durcit. L'objet apparaît alors progressivement, tel un fantôme. Une fois terminé, le reste du gel peut être évacué grâce à un rinçage avec un solvant, laissant l'objet solide entier. La précision est de l'ordre de 0,3 millimètre en utilisant des polymères acryliques. La machine peut également utiliser un hydrogel de méthacrylate de gélatine (GeIMA) pour créer des structures souples, avec des surfaces exceptionnellement lisses. Ce procédé permet un choix de résines plus larges. Les techniques plus classiques imposent une certaine viscosité pour pouvoir déposer la résine sous une forme liquide. Cette méthode peut donc utiliser des matériaux ayant une viscosité très élevée.

Les objets imprimés par les chercheurs sont de l'ordre de quelques centimètres, mais certains sont assez complexes. Ils ont par exemple imprimé une réplique de la statue du Penseur de Rodin. Ces objets ont nécessité entre 30 secondes et cinq minutes. De plus, il est possible d'insérer des objets à l'intérieur du gel pour imprimer l'objet autour. Cela permet de construire des objets avec différents matériaux. Les chercheurs ont pu ainsi créer un manche autour d'une tige de tournevis. La technique pourrait également servir à encapsuler des appareils électroniques sensibles.

Ce qu'il faut retenir

Mis au point par des chercheurs californiens, ce nouveau procédé d'impression 3D fonctionne grâce à un projecteur contrôlé par ordinateur, qui envoie des images en deux dimensions à travers un gel photosensible en rotation. À l'arrivée, l'impression est quasi instantanée et les objets sont plus lisses.

L'impression 3D se développe et de nombreux constructeurs utilisent des techniques et matières différentes pour se démarquer. Elle fonctionne en déposant une matière sous forme liquide, qui durcit ensuite. Mais cette technologie, également appelée fabrication additive, présente deux défauts principaux. L'imprimante utilise généralement une technique d'impression en 2D, en couches successives pour créer le volume. Cela nécessite beaucoup de temps, l'impression durant généralement plusieurs heures, et la matière utilisée impose des limites de forme et de taille aux objets.

Un groupe de chercheurs de la Californie a mis au point une approche différente de l'impression 3D qui n'est pas sans rappeler les réplicateurs de la série Star Trek. Cette nouvelle technique, que les chercheurs ont baptisée fabrication additive volumétrique par reconstruction tomographique, ou plus simplement lithographie axiale calculée, permet de créer des objets en quelques minutes, en se basant sur une technologie utilisée en radiothérapie, pour délivrer des doses de radiations de manière précise à des patients atteints du cancer. Ils ont créé une machine capable d'imprimer l'intégralité des objets simultanément, éliminant ainsi tout besoin de structures de support nécessaires pour imprimer certaines formes avec les techniques classiques. En évitant la méthode par couches, les objets produits ont une finition beaucoup plus lisse.

Ce nouveau procédé fonctionne grâce à un projecteur contrôlé par ordinateur qui envoie des images en deux dimensions à travers un gel photosensible en rotation. Il s'agit d'images de l'objet à créer sous différents angles, qui sont synchronisées avec la rotation du matériau. Lorsque les photons arrivant sous des angles différents se croisent, le gel durcit. L'objet apparaît alors progressivement, tel un fantôme. Une fois terminé, le reste du gel peut être évacué grâce à un rinçage avec un solvant, laissant l'objet solide entier. La précision est de l'ordre de 0,3 millimètre en utilisant des polymères acryliques. La machine peut également utiliser un hydrogel de méthacrylate de gélatine (GeIMA) pour créer des structures souples, avec des surfaces exceptionnellement lisses. Ce procédé permet un choix de résines plus larges. Les techniques plus classiques imposent une certaine viscosité pour pouvoir déposer la résine sous une forme liquide. Cette méthode peut donc utiliser des matériaux ayant une viscosité très élevée.

Les objets imprimés par les chercheurs sont de l'ordre de quelques centimètres, mais certains sont assez complexes. Ils ont par exemple imprimé une réplique de la statue du Penseur de Rodin. Ces objets ont nécessité entre 30 secondes et cinq minutes. De plus, il est possible d'insérer des objets à l'intérieur du gel pour imprimer l'objet autour. Cela permet de construire des objets avec différents matériaux. Les chercheurs ont pu ainsi créer un manche autour d'une tige de tournevis. La technique pourrait également servir à encapsuler des appareils électroniques sensibles.

Ce qu'il faut retenir

- Des chercheurs californiens ont mis au point un procédé d'impression 3D réalisable en quelques secondes.

- Ce procédé permet un choix multiple de résines.

- Il est possible de créer des objets avec plusieurs matériaux.

Beochien- Whisky Charlie

- Message n°201

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Merci.

Parfait pour le plastoc, les époxy peut être un jour ... et le transparent dans tous les cas.

Rien à attendre pour le métal.

Parfait pour le plastoc, les époxy peut être un jour ... et le transparent dans tous les cas.

Rien à attendre pour le métal.

Laurent Simon- Whisky Quebec

- Message n°202

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Un article très complet,

avec applications notamment dans l'aéronautique et le spatial

https://www.clubic.com/energie-renouvelable/actualite-851539-florence-fusalba-cea-liten-spacex-revolutionne-industrie-aerospatiale.html

avec applications notamment dans l'aéronautique et le spatial

https://www.clubic.com/energie-renouvelable/actualite-851539-florence-fusalba-cea-liten-spacex-revolutionne-industrie-aerospatiale.html

Michaelkobe123

- Message n°203

Re: Matériaux, procédés, Technos et machines .

Re: Matériaux, procédés, Technos et machines .

Ouais mec, M2 d'acier est le matériau populaire pour la fabrication des couteaux. Mais cela coûte cher par rapport aux autres matériaux en acier.Zebulon84 a écrit:Les métaux frittés se trempent. Par exemple la fiche technique de l'ASP 2060 d'Erasteel contient les indications nécessaires pour tremper ou recuire cet acier.

Une société pour laquelle j'ai travaillé utilisait cet acier pour fabriquer des alésoirs. Le procédé de fabrication était similaire au procédé utilisé pour les outils en acier rapide (type M2), mais la dureté obtenu (et donc la durée de vie) était supérieure. Bien sur l'élaboration de l'acier lui-même par le fournisseur est bien différente.